Varför använder lastbilar pneumatik både till bromssystem och andra funktioner, medan personbilar använder hydraulik till bromsarna? Svaret ligger i att tunga fordon kräver robusta och flexibla system som klarar stora tryckvariationer och höga påfrestningar, samtidigt som de ska vara säkra och enkla att underhålla. Tryckluft – alltså pneumatik – erbjuder just detta. Personbilar däremot har inte samma krav på skala eller anpassningsmöjligheter, och där är hydraulik ofta fullt tillräckligt och optimerat för passagerarfordonens mer begränsade utrymmeskrav och belastningar. I den här artikeln går vi på djupet med vad pneumatik egentligen är, hur en pneumatisk kolv fungerar och varför pneumatiksystemet har blivit så centralt inom lastbilsindustrin. Vi redogör också för fördelar och nackdelar med pneumatik respektive hydraulik, samt tittar på hur dessa system vuxit fram historiskt.

Vad innebär pneumatik?

Ordet “pneumatik” kommer från grekiskans pneuma, vilket kan översättas till “ande” eller “luft”. I modern teknisk mening syftar pneumatik på användningen av komprimerad gas, oftast luft, för att skapa rörelse eller överföra kraft. Genom att reglera flödet och trycket i gasen kan man styra olika typer av mekaniska rörelser och funktioner i maskiner.

Pneumatik betraktas ofta som ett säkert och relativt rent alternativ till andra energiformer, eftersom luften som används enkelt kan ventileras ut i omgivningen. Däremot kräver systemet en kompressor eller annan tryckkälla, samt ett nät av ventiler, slangar, rör och cylindrar för att fungera optimalt.

Vad är en pneumatisk kolv och hur fungerar den?

En pneumatisk kolv, ibland kallad luftcylinder, är en typ av cylinder där tryckluft används för att skjuta (eller dra) en kolvstång fram och tillbaka. Denna mekaniska rörelse kan i sin tur användas för att utföra arbete i en mängd olika applikationer, exempelvis att trycka, lyfta, dra, rotera eller spänna fast komponenter.

Pneumatiska kolvar är i grund och botten uppbyggd av:

Cylinderrör

Den cylindriska kroppen som håller kolven och luften.

Kolv

Själva pistongen inuti cylindern som rör sig längs cylinderröret.

Kolvstång

Den del som för kraften vidare till andra delar av maskinen.

Tätningar

Olika typer av packningar runt kolven och ibland vid kolvstångens genomföring, för att hindra läckage och behålla trycket.

Funktionen bygger på att luft med ett visst tryck leds in i ena änden av cylindern, vilket driver kolven (och därmed kolvstången) i en riktning. Genom att släppa ut luft och tillföra tryck i den motsatta änden kan kolven drivas tillbaka. På så sätt kan man skapa en kontrollerad, linjär rörelse.

Fler komponenter i ett tryckluftssystem

Ett fullständigt pneumatiksystem innefattar ofta fler delar än bara en pneumatisk kolv. Bland de viktigaste kan nämnas:

Kompressor

Hjärtat i de flesta pneumatiska system. Kompressorn suger in omgivande luft och komprimerar den till ett högre tryck.

Trycktank (luftbehållare)

Fungerar som en buffert och lagrar komprimerad luft för att säkerställa att det alltid finns luft med tillräckligt tryck.

Ventiler

Används för att styra flödet, riktningen och trycket på luften. Det finns ventiler för att stänga av, reglera och omdirigera luftströmmen.

Slangar och rörledningar

Leder den komprimerade luften till rätt komponenter i systemet.

Filter och smörjare

Filtrerar bort fukt och partiklar för att skydda systemet och kan även tillsätta en liten mängd olja i luften för att smörja rörliga delar.

Tillsammans bildar dessa komponenter ett ofta mycket flexibelt och skalbart system, som kan anpassas efter lastbilens specifika krav och olika funktioner.

I behov av delar och tillbehör till ditt tryckluftssystem? Vänd dig då till AIRTEC Pneumatic Sweden AB – Totalleverantör inom allt beträffande pneumatik!

Vanliga användningsområden för en pneumatisk kolv och system

Pneumatik används i en rad olika branscher och tillämpningar, alltifrån fordonsindustrin, produktionslinjer i fabriker till flygplanssystem och medicintekniska apparater. En stor fördel är att man med luft kan skapa rena rörelser där exempelvis oljeläckage skulle vara oönskat eller rentav farligt. Nedan följer några vanliga områden:

Industriell automation

Robotar och maskiner med långa driftstider.

Verktyg och maskiner

Spikpistoler, slipmaskiner och mutterdragare kan vara luftdrivna.

Fordonsindustrin

Tunga fordon som bussar och lastbilar använder tryckluft i allt från bromsar till fjädring och dörrstyrning.

Konstruktion

Tryckluftsdrivna verktyg för byggarbetsplatser.

Medicinsk utrustning

I vissa fall används pneumatisk drivning för att få en renare och säkrare drift.

När det gäller pneumatiska kolvar är dessa populära i mekanismer som kräver linjär rörelse med jämnt, pålitligt tryck. De kan snabbt monteras i olika positioner och är, med rätt underhåll, relativt hållbara.

Viktig info! Visste ni att trycksatta anordningar på arbetsplatser omfattas av särskilda föreskrifter utgivna av Arbetsmiljöverket?

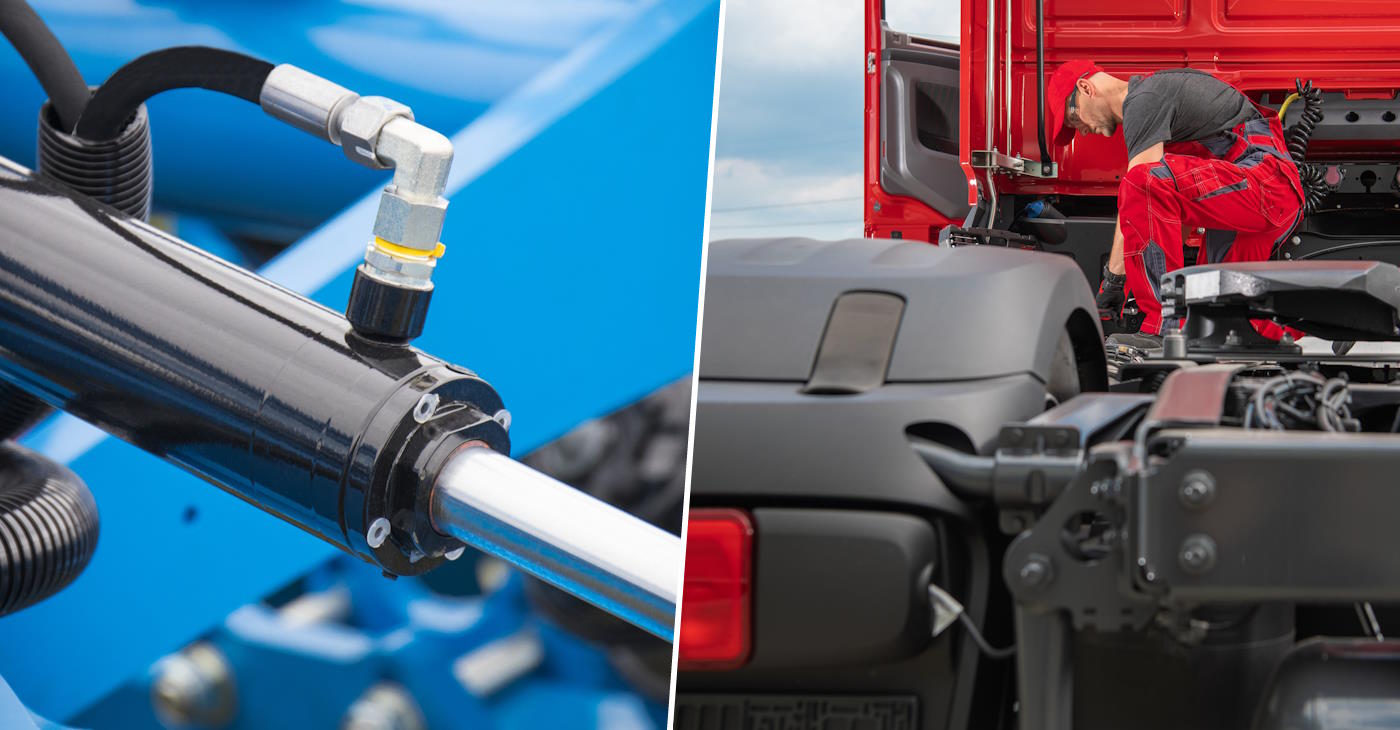

Pneumatik inom lastbilar

I lastbilar är pneumatiksystemet ofta komplext och omfattande. En eller flera kompressorer drivs normalt av motorn, vilket ger ett kontinuerligt tillflöde av tryckluft till fordonets trycktankar. Lufttrycket används främst till bromssystemet, där lufttrycket bygger upp den kraft som krävs för att aktivera bromsarna. Säkerhetsaspekten är central: om det skulle uppstå ett plötsligt tryckbortfall i en lastbil, så låser sig bromsarna automatiskt för att förhindra att fordonet rullar fritt.

Vid sidan av bromssystemet finns det flera andra användningsområden för tryckluften:

Luftfjädring

Luftkuddar anpassar fordonets höjd och komfort.

Styrning av växlar

I vissa växellådor kan pneumatik användas för att växla eller koppla in/ur vissa axlar.

Dörrstyrning i bussar

Pneumatiska kolvar öppnar och stänger dörrar.

Stol- och hyttjustering

För att ge föraren en bekväm och justerbar position.

I dessa sammanhang har den pneumatiska kolven en central roll för de linjära rörelserna, exempelvis när en lucka ska öppnas eller stängas, eller när bromsarna ska pressas ihop. Kolven blir den direkta, mekaniska förlängningen av tryckluftens kraft.

Därför använder lastbilar ett pneumatiskt system istället för hydraulik

Att lastbilar förlitar sig på pneumatik beror på flera faktorer. Historiskt sett har tryckluftssystem varit standard för tunga fordon på grund av deras robusthet och säkerhetsfördelar. Även om hydraulik också erbjuder hög effekt och exakthet, finns det särskilda egenskaper som gör pneumatik mer lämpligt för lastbilar:

Säkerhet

Vid ett luftläckage slutar systemet fungera och bromsarna aktiveras, vilket i regel är säkrare än att förlora hydrauliskt tryck.

Robusthet och enkelhet

Pneumatiken är tålig i varierande temperaturer och miljöer, samt enklare att underhålla i fält jämfört med hydraulsystem som kräver mer noggrann hantering av oljor.

Mångsidighet

Tryckluften kan användas till flera funktioner, exempelvis att driva verktyg och justera fjädring, utan risk för oljeförorening.

Viktfaktorer

I många fall anses pneumatik vara lättare att installera och underhålla i stora, utspridda system på fordonet än att dra hydraulledningar överallt.

Hydraulik kräver å andra sidan en sluten krets fylld med olja. Skulle en läcka uppstå riskerar man oljeutsläpp, vilket inte bara är dyrt och miljöskadligt utan också potentiellt farligt på vägbanan. För personbilar är dock det hydrauliska bromssystemet att föredra av flera skäl: det ger hög precision, det är kompakt och man har inte behov av stora luftkompressorer.

Fördelar och nackdelar med pneumatik respektive hydraulik

Både pneumatik och hydraulik har sina styrkor och svagheter. För att ge en snabb översikt så kikar vi på dessa punkter:

Pneumatik

Fördelar:

– Säkerhetsmässigt gynnsamt (läckor leder till att bromsarna aktiveras).

– Relativt enkel design och underhåll.

– Billig och ren energi (luft) i många fall.

– Bra tolerans för varierande temperaturer.

Nackdelar:

– Krav på kompressor och tankar, vilket tar plats.

– Begränsat maximalt tryck och därmed kraft.

– Tryckförlust vid långa ledningar.

Hydraulik

Fördelar:

– Mycket hög kraft i förhållande till storlek.

– Exakt positionering och mjukare rörelse.

– Ofta färre tryckförluster vid korrekt dimensionering.

Nackdelar:

– Risk för miljö- och säkerhetsproblem vid läckage (olja).

– Mer komplext underhåll (tätningar, rening av olja, risk för kontaminering).

– Kräver tunga och mer avancerade komponenter.

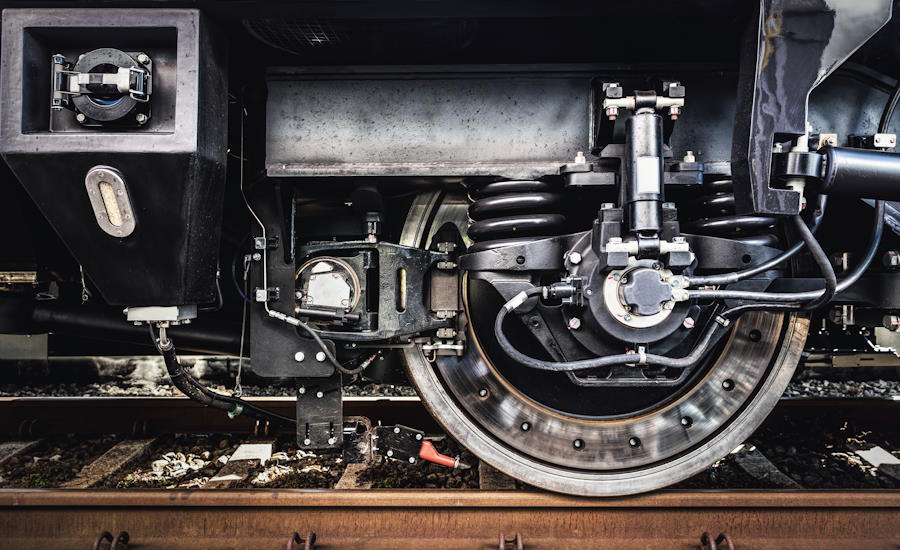

Tryckluft genom historien

Principerna bakom pneumatik har sina rötter i antiken, men det var först under den industriella revolutionen som tekniken fick sitt verkliga genombrott. Tidiga försök att använda komprimerad luft i gruvdrift och industrier på 1800-talet lade grunden för moderna pneumatiksystem. Den första mer storskaliga kommersiella tillämpningen kom i samband med bygget av järnvägstunnlar och användningen av tryckluftsborrar. Under 1900-talet utvecklades tekniken ytterligare, i takt med framsteg inom ventiler, tätningar och materialteknik. Idag är pneumatik ett självklart alternativ inom en rad sektorer, inte minst fordonsindustrin.

En kort sammanfattning – pneumatisk kolv inom lastbilar

Avslutningsvis är pneumatik en beprövad teknik som ger lastbilar pålitlig bromskraft och en rad andra användbara funktioner. Den pneumatiska kolven spelar en central roll i att omvandla tryckluftens energi till mekanisk rörelse, och det är den kombinerade robustheten, enkelheten och säkerheten i luftdrivna system som gör att lastbilar fortsätter att förlita sig på denna teknik. Personbilar använder däremot hydraulik för bromsar eftersom deras behov av säkerhet, storlek och prestanda fungerar väl med vätskedrivna system. I takt med tekniska framsteg kommer både pneumatik och hydraulik att utvecklas ytterligare, men i den tunga fordonssektorn ser lufttryckets kraft ut att förbli ett förstaval under överskådlig framtid.

Härnäst på Verkstadsutrustning lyfter vi ämnet kring ”Säkerhet på arbetsplatsen”, missa inte denna spännande artikel.